В области процессов экструзии пластика точный контроль температуры и энергоэффективность являются решающими факторами для производства высококачественных пластиковых изделий. Традиционные методы нагрева, такие как катушки сопротивления и инфракрасный нагрев, часто не достигают энергоэффективности, отзывчивости и равномерного распределения тепла. Технология индукционного нагрева представляет собой современное и эффективное решение этих проблем, предлагая более быстрый и равномерный нагрев с пониженным потреблением энергии.

Понимание основ индукционного нагрева

Индукционный нагрев — это бесконтактный процесс, который использует электромагнитные поля для генерации тепла непосредственно в проводящих материалах. Когда переменный ток (АС) протекает через индукционную катушку, он создает флуктуирующее магнитное поле. Когда проводящий материал, такой как металл, помещается в это поле, внутри материала генерируются вихревые токи. Эти вихревые токи создают сопротивление, которое, в свою очередь, производит тепло.

Этот метод очень эффективен, поскольку тепло генерируется внутри самого материала, а не передается из внешнего источника. Индукционный нагрев можно точно контролировать, обеспечивая быстрый нагрев без превышения желаемого температурного диапазона.

Проблемы традиционного экструзионного нагрева

В обычных процессах экструзии пластика системы нагрева обычно используют внешние нагревательные элементы, такие как керамические ленточные нагреватели или катушки сопротивления, для нагрева цилиндра и экструзионных головок. Хотя эти методы широко используются, у них есть несколько ограничений:

Неэффективная передача тепла:Традиционные обогреватели часто используют теплопроводность для передачи тепла, что приводит к более медленному времени отклика и значительным потерям тепла.

Неравномерное распределение температуры:Резистивные нагреватели могут неравномерно распределять тепло по всему цилиндру или матрице, что приводит к нестабильному качеству продукции.

Длительное время прогрева:Обычным системам часто требуется больше времени для достижения оптимальной рабочей температуры.

Высокое потребление энергии:Потери энергии от внешних нагревателей могут быть значительными, что приводит к увеличению эксплуатационных расходов.

Преимущества индукционного нагрева для экструзионного оборудования

Индукционный нагрев имеет ряд преимуществ по сравнению с традиционными методами, что делает его революционным решением для процессов экструзии:

Быстрое нагревание и охлаждение:Индукционный нагрев обеспечивает более быстрое время нагрева благодаря своей способности напрямую нагревать металлический ствол или матрицу. Это повышает производительность и сокращает общее время цикла.

Энергоэффективность:Генерируя тепло непосредственно внутри проводящего материала, индукционный нагрев сводит к минимуму потери тепла, что приводит к значительной экономии энергии.

Точный контроль температуры:Индукционные системы позволяют точно регулировать мощность нагрева, обеспечивая точный контроль температуры и снижая риск перегрева.

Равномерное распределение тепла:Электромагнитное поле, создаваемое индукционной катушкой, равномерно распределяет тепло, что обеспечивает более равномерную температуру расплава и улучшает однородность продукта.

Сокращение затрат на техническое обслуживание:Индукционные катушки имеют меньше механических частей и подвергаются меньшему износу по сравнению с традиционными нагревателями, что приводит к снижению затрат на техническое обслуживание и увеличению срока службы оборудования.

Применение индукционного нагрева в процессах экструзии

Индукционный нагрев может быть интегрирован на различных этапах процесса экструзии, включая:

Нагрев ствола:Экструзионный цилиндр можно равномерно и эффективно нагревать с помощью индукционных катушек, что обеспечивает равномерный поток расплава и снижает деградацию материала.

Нагрев штампа:Индукционный нагрев можно использовать для поддержания точной температуры в экструзионной головке, что повышает точность размеров экструдированных профилей.

Экструзия труб и профилей:При экструзии труб и профилей индукционный нагрев позволяет поддерживать постоянную толщину стенок и качество поверхности.

Конструктивные особенности систем индукционного нагрева

При внедрении систем индукционного нагрева для экструзионного оборудования необходимо учитывать ряд факторов для обеспечения оптимальной производительности:

Конструкция катушки:Для эффективного нагрева форма и конфигурация индукционной катушки должны быть адаптированы к конкретной геометрии ствола или матрицы.

Выбор частоты:Рабочая частота индукционной системы влияет на глубину проникновения тепла. Высокочастотные системы подходят для поверхностного нагрева, в то время как низкочастотные системы лучше подходят для более глубокого проникновения тепла.

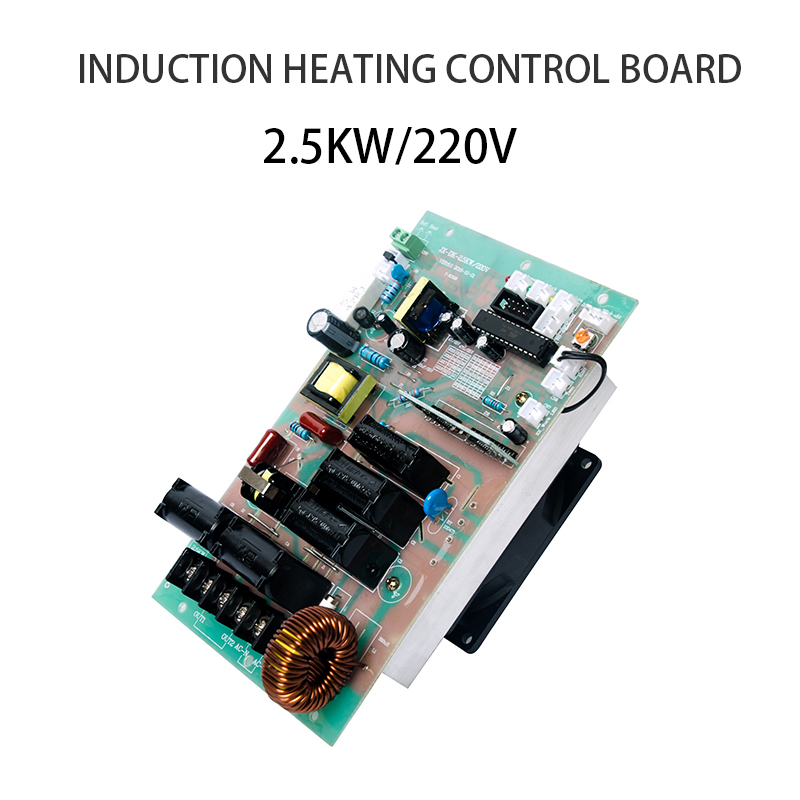

Источник питания:Номинальную мощность индукционной системы следует выбирать с учетом требований к нагреву в процессе экструзии.

Пример из практики: Экономия энергии при экструзии пластика

Компания по экструзии пластика заменила традиционные резистивные нагреватели на индукционную нагревательную систему для своей экструзионной линии. Результаты были примечательными:

Потребление энергии:Компания сообщила о сокращении потребления энергии на 30%.

Время разогрева:Время достижения рабочей температуры сократилось на 40%.

Качество продукции:Равномерное распределение тепла привело к уменьшению количества дефектов и улучшению однородности продукции.

Заключение

Технология индукционного нагрева обеспечивает эффективное и надежное решение для нагрева в процессах экструзии пластика. Благодаря прямому нагреву цилиндра и матриц с точным контролем, индукционный нагрев повышает энергоэффективность, снижает эксплуатационные расходы и повышает качество продукции. Поскольку спрос на устойчивое и экономически эффективное производство растет, все больше производителей экструзионного оборудования, вероятно, примут индукционный нагрев в качестве стандартной функции.

Интегрируя системы индукционного нагрева в свои экструзионные линии, производители могут добиться значительного повышения производительности и устойчивости, позиционируя себя для долгосрочного успеха в отрасли с растущей конкуренцией.